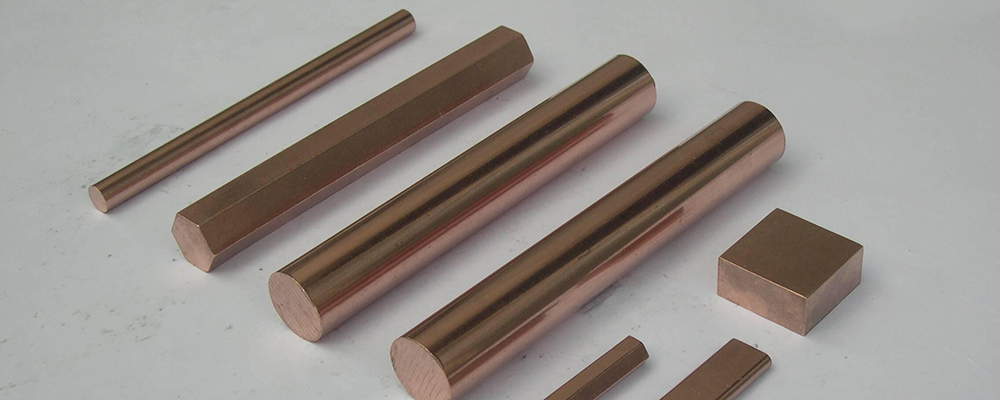

Мыс (Cu)

Алюминий қорытпаларында мыс (Cu) еріген кезде механикалық қасиеттері жақсарады және кесу өнімділігі жақсырақ болады. Дегенмен, коррозияға төзімділік төмендейді және ыстық крекинг пайда болуы мүмкін. Мыс (Cu) қоспа ретінде бірдей әсер етеді.

Қорытпаның беріктігі мен қаттылығын мыс (Cu) мөлшері 1,25% асқанда айтарлықтай арттыруға болады. Дегенмен, Al-Cu тұнбасы құю кезінде шөгуді тудырады, содан кейін кеңеюді тудырады, бұл құйма өлшемін тұрақсыз етеді.

Магний (мг)

Түйіршікаралық коррозияны басу үшін аз мөлшерде магний (Mg) қосылады. Магний (Mg) мөлшері белгіленген мәннен асқанда, өтімділік нашарлайды, ал термиялық сынғыштық пен соққыға төзімділік төмендейді.

Кремний (Si)

Кремний (Si) сұйықтықты жақсартуға арналған негізгі ингредиент болып табылады. Ең жақсы өтімділікке эвтектикадан гиперевтектикаға дейін қол жеткізуге болады. Дегенмен, кристалданатын кремний (Si) қатты нүктелер түзеді, бұл кесу өнімділігін нашарлатады. Сондықтан, әдетте эвтектикалық нүктеден асып кетуге жол берілмейді. Сонымен қатар, кремний (Si) созылуды азайта отырып, жоғары температурада созылу беріктігін, қаттылығын, кесу өнімділігін және беріктігін жақсарта алады.

Магний (Mg) Алюминий-магний қорытпасы коррозияға ең жақсы төзімділікке ие. Сондықтан ADC5 және ADC6 коррозияға төзімді қорытпалар болып табылады. Оның қатаю диапазоны өте үлкен, сондықтан оның ыстық сынғыштығы бар, ал құймалар жарылып кетуге бейім, құюды қиындатады. Магний (Mg) AL-Cu-Si материалдарындағы қоспа ретінде, Mg2Si құйманы сынғыш етеді, сондықтан стандарт әдетте 0,3% шегінде.

Темір (Fe) Темір (Fe) мырыштың (Zn) қайта кристалдану температурасын айтарлықтай жоғарылатып, қайта кристалдану процесін баяулатуы мүмкін болса да, құйма балқыту кезінде темір (Fe) темір тигельдерден, қаз мойын құбырларынан және балқыту құралдарынан келеді және мырышта (Zn) ериді. Алюминий (Al) тасымалдайтын темір (Fe) өте аз, ал темір (Fe) ерігіштік шегінен асқанда, ол FeAl3 түрінде кристалданады. Fe-ден туындаған ақаулар негізінен шлактарды тудырады және FeAl3 қосылыстары ретінде қалқып тұрады. Құйма сынғыш болып, өңдеу қабілеті нашарлайды. Темірдің сұйықтығы құйма бетінің тегістігіне әсер етеді.

Темір қоспалары (Fe) FeAl3 ине тәрізді кристалдарын тудырады. Қалыппен құю тез салқындатылатындықтан, тұндырылған кристалдар өте ұсақ және зиянды құрамдас деп санауға болмайды. Құрамы 0,7%-дан аз болса, оны қалыпқа келтіру оңай емес, сондықтан 0,8-1,0% темір құюға жақсырақ. Темірдің (Fe) көп мөлшері болса, металл қосылыстары түзіліп, қатты нүктелер пайда болады. Оның үстіне темір (Fe) мөлшері 1,2%-дан асқанда қорытпаның өтімділігін төмендетеді, құйма сапасын бұзады, құю жабдығындағы металл бөлшектерінің қызмет ету мерзімін қысқартады.

Никель (Ni) Мыс (Cu) сияқты созылу беріктігі мен қаттылығын арттыру үрдісі бар және ол коррозияға төзімділікке айтарлықтай әсер етеді. Кейде никель (Ni) жоғары температураның беріктігі мен ыстыққа төзімділігін жақсарту үшін қосылады, бірақ ол коррозияға төзімділікке және жылу өткізгіштікке теріс әсер етеді.

Марганец (Mn) Ол құрамында мыс (Cu) және кремний (Si) бар қорытпалардың жоғары температуралық беріктігін жақсарта алады. Белгілі бір шектен асып кетсе, Al-Si-Fe-P+o {T*T f;X Mn төрттік қосылыстар оңай түзіледі, олар қатты нүктелерді оңай түзеді және жылу өткізгіштігін төмендетеді. Марганец (Mn) алюминий қорытпаларының қайта кристалдану процесін болдырмайды, қайта кристалдану температурасын жоғарылатады және қайта кристалдану дәнін айтарлықтай тазартады. Қайта кристалдану дәндерін тазарту негізінен MnAl6 қосылыс бөлшектерінің қайта кристалдану дәндерінің өсуіне кедергі келтіретін әсеріне байланысты. MnAl6 тағы бір қызметі қоспа темірді (Fe) ерітіп (Fe, Mn)Al6 түзу және темірдің зиянды әсерін азайту болып табылады. Марганец (Mn) алюминий қорытпаларының маңызды элементі болып табылады және оны тәуелсіз Al-Mn екілік қорытпасы ретінде немесе басқа легирлеуші элементтермен бірге қосуға болады. Сондықтан алюминий қорытпаларының көпшілігінде марганец (Mn) болады.

Мырыш (Zn)

Таза емес мырыш (Zn) болса, ол жоғары температурада сынғыштық танытады. Дегенмен, сынаппен (Hg) қосылып, күшті HgZn2 қорытпаларын түзгенде, ол айтарлықтай күшейтетін әсер береді. JIS таза емес мырыштың (Zn) құрамы 1,0% -дан аз болуы керек деп белгілейді, ал шетелдік стандарттар 3% -ға дейін рұқсат ете алады. Бұл талқылау қорытпа құрамдас бөлігі ретінде мырышқа (Zn) сілтеме жасамайды, керісінше оның құймалардағы жарықтар тудыратын қоспа ретіндегі рөлі.

Хром (Cr)

Хром (Cr) алюминийде (CrFe)Al7 және (CrMn)Al12 сияқты металаралық қосылыстар түзеді, бұл нуклеация мен қайта кристалданудың өсуіне кедергі келтіреді және қорытпаға кейбір күшейту әсерлерін береді. Ол сондай-ақ қорытпаның қаттылығын жақсарта алады және кернеудің коррозиясының крекингке сезімталдығын төмендетеді. Дегенмен, ол сөндіру сезімталдығын арттыруы мүмкін.

Титан (Ti)

Қорытпадағы титанның (Ti) аз мөлшерінің өзі оның механикалық қасиеттерін жақсарта алады, бірақ оның электр өткізгіштігін де төмендетуі мүмкін. Al-Ti сериялы қорытпалардағы титанның (Ti) критикалық құрамы жауын-шашынмен шыңдауға арналған шамамен 0,15% құрайды және оның болуын бор қосу арқылы азайтуға болады.

Қорғасын (Pb), қалайы (Sn) және кадмий (Cd)

Алюминий қорытпаларында кальций (Ca), қорғасын (Pb), қалайы (Sn) және басқа қоспалар болуы мүмкін. Бұл элементтердің балқу нүктелері мен құрылымдары әртүрлі болғандықтан, олар алюминиймен (Al) әртүрлі қосылыстар түзеді, нәтижесінде алюминий қорытпаларының қасиеттеріне әртүрлі әсер етеді. Кальций (Са) алюминийде қатты ерігіштігі өте төмен және алюминиймен (Al) CaAl4 қосылыстарын түзеді, бұл алюминий қорытпаларының кесу өнімділігін жақсартады. Қорғасын (Pb) және қалайы (Sn) алюминийде (Al) қатты ерігіштігі төмен балқу температурасы бар металдар болып табылады, олар қорытпаның беріктігін төмендетеді, бірақ оның кесу жұмысын жақсартады.

Қорғасынның (Pb) құрамын арттыру мырыштың (Zn) қаттылығын төмендетіп, оның ерігіштігін арттыруы мүмкін. Дегенмен, қорғасын (Pb), қалайы (Sn) немесе кадмийдің (Cd) кез келгені алюминийдегі көрсетілген мөлшерден асып кетсе: мырыш қорытпасы, коррозия пайда болуы мүмкін. Бұл коррозия тұрақты емес, белгілі бір кезеңнен кейін пайда болады және әсіресе жоғары температура, жоғары ылғалдылық атмосферасында айқын көрінеді.

Жіберу уақыты: 09 наурыз 2023 ж